2019-12-30 click: 5379

摘要:針對汽車、摩托車齒輪生產企業大批量齒圈生產現場,根據齒圈薄壁類零件的易變形特點,本文在流水線化測量概念的基礎上,設計了齒圈變形量測量、材料缺陷檢測、自動校圓、分選一體化生產線。該檢測生產線是應江蘇馳翔精密齒輪有限公司要求而設計和制造。生產線由上料及工件傳輸模塊、測量模塊-校圓模塊、渦流探傷模塊、出料模塊及各種控制單元組成。生產線的測量模塊和校圓模塊配合動作,測量模塊采用雙面嚙合原理快速定位齒圈的超差位置,校正模塊隨即在該位置校圓齒圈偏差,實現齒圈在制造現場的快速檢測與校正。

關鍵詞:流水線 齒圈缺陷 調圓 測量 雙面嚙合原理

隨著汽車及摩托車齒輪制造業的快速發展,專業齒圈生產廠已越來越多。同時也引進了不少國外的先進齒圈制造工藝、技術、裝備。所生產產品的品種和質量基本滿足了國內中低檔轎車及摩托車的要求。但是,目前國內生產的齒圈測量儀器的測量功能單一,自動化程度低,測量速度慢。另一方面,汽車行業的發展加速了齒圈生產的節拍。上述傳統齒輪測量儀器難以滿足高質量齒圈生產節拍、快速檢測需求。齒圈薄壁類零件在熱處理過程中易發生變形,為提高零件利用率,需要對熱處理后的零件進行校正工序,以使零件滿足使用要求。在大批量生產條件下,如何能實現齒輪的高精度快速檢測,并結合校正功能、探傷檢測功能等,形成真正的自動測量生產線,有效降低廢品率,提高產品生產效率,已成為提升產品質量的關鍵。

變速箱齒圈是重要的動力傳輸零部件。本項目所述的齒圈測量生產線是應江蘇馳翔精密齒輪有限公司對變速箱齒圈檢測的要求而設計。可實現在線測量齒圈徑向誤差(齒厚、徑向綜合偏差、徑向跳動等)及時效裂紋檢測等。本生產線以精密測量技術為基礎,基于雙面嚙合的快速特點,測量出齒圈徑向誤差,根據測量結果對被測齒圈進行實時機械校正;與此同時,探傷模塊對齒圈進行缺陷檢測,分選出有時效裂紋等嚴重缺陷的零件。實現了齒圈高質量流水線化生產,為解決齒圈大批量生產提供了新途徑。

本文以圖號為8AT032703057齒圈分度圓徑向跳動的測量為研究對象。

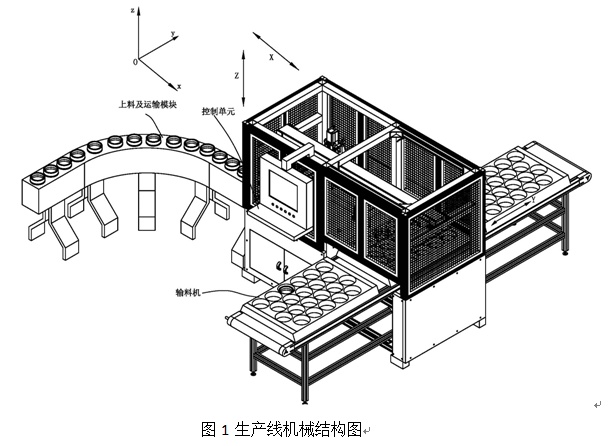

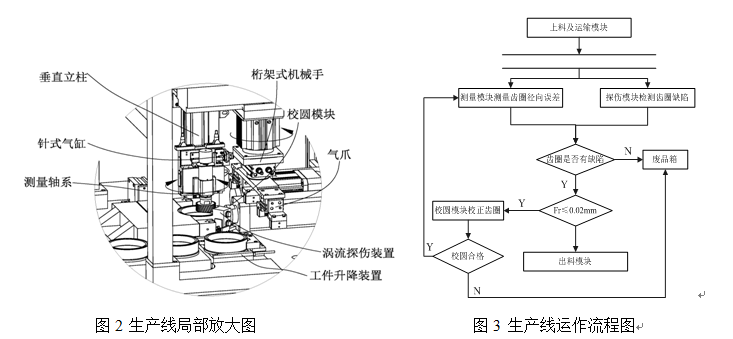

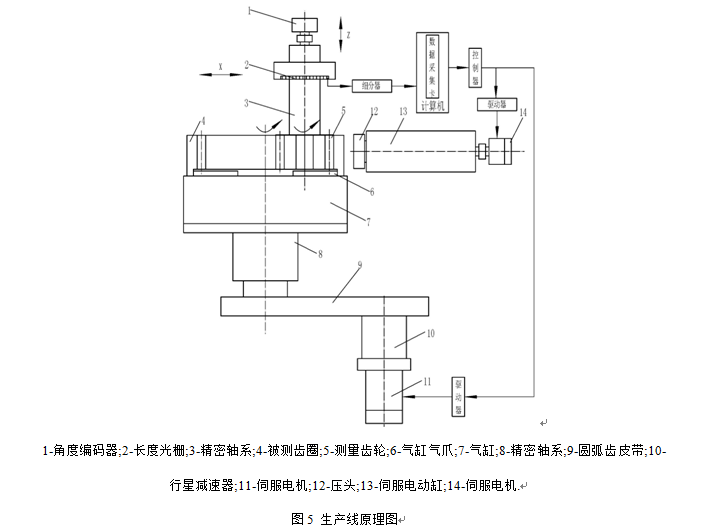

本項目的生產線是用于生產現場快速測量-校圓、探傷檢測、分選一體化的設備,該設備集合計算機多點控制、精密測量技術、傳感器、電動和氣動驅動、渦流探傷技術等多項先進技術,實現被測工件自動上下料、分度圓齒圈徑向跳動自動測量-校圓、探傷、分選及自動裝箱等功能。如圖1所示,儀器由上料及工件傳輸模塊、測量模塊-校圓模塊、探傷檢測模塊、出料模塊及控制單元組成。如圖2所示,桁架式機械手有2個氣爪,可實現沿X方向運動、Z方向運動及旋轉運動。測量模塊中測量軸系可實現Z方向運運和旋轉運動。校圓模塊伺服壓機可實現X方向運動。

生產線運作流程如圖3所示,齒圈由人工放到平頂鏈輸送機上,通過輸送機依次移動到一個固定位置,氣缸將工件升起,手指氣缸抓住工件,提起,旋轉180°,放至主軸上的三爪氣缸中,內孔漲緊定位齒圈。標準軸系沿Z方向下降,并與工件嚙合,主軸旋轉帶動被測齒圈和標準齒輪嚙合旋轉,標準齒輪安裝在測量滑板上,滑板隨嚙合中心距的變化而浮動,光柵讀數系統采樣,通過計算機對數據進行處理,得到相對于本身分度圓的齒圈徑向跳動,當其小于等于0.02mm時,即為合格。合格的工件由桁架式機械手將其擺放到指定的零件周轉箱里,超差的工件經3次校圓,仍然不合格的,直接將其扔到廢品盒。當合格品運輸盒裝滿時,輸出熟料機移動一個周轉盒的位置,將裝滿零件的周轉盒移動輸送機前端,并由人工搬走周轉箱,下一個周轉箱運至裝箱位置。

1.2.1上料及工件傳輸模塊

進料機構是一條平頂鏈式輸送機,其尾端有氣缸升降裝置;功能為輸送工件輸送至機械手抓取位置,通過升降裝置控制工件的高度,工件傳輸部分由直線模組、機械手等組成。

1.2.2測量模塊-校圓模塊

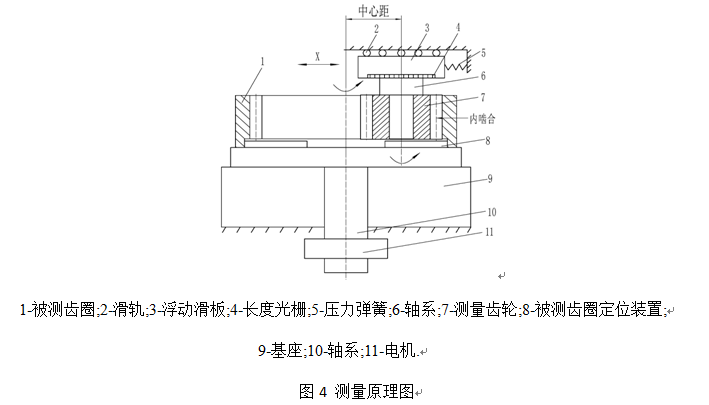

基于雙嚙合測量原理,采用標準齒輪修正技術,預先修正由于標準齒輪偏心所引起的誤差,利用計算機控制及誤差處理補償方法對測量結果進行修正。如圖4所示,首先將被測齒輪和測量齒輪安裝于固定基座和滑板上。電機帶動兩齒輪滾動,以被測齒輪回轉軸線為基準,用徑向拉力彈簧使被測齒輪與測量齒輪作無側隙的雙面嚙合傳動,被測齒輪的雙嚙偏差轉化為中心距的連續變動記錄成徑向綜合曲線。

測量機構由高精度精密旋轉主軸、閉環步進伺服電機、行星齒輪減速機、三爪氣缸等組成。如圖4所示,測量系統主要由運動控制系統、數據采集系統、高精度浮動滑板、高精度開放式光柵測微系統,標準齒輪精密軸系、針式氣缸等組成。該模塊運動形式主要由軸系的旋轉運動和三爪氣缸的徑向運動。齒圈運輸至該模塊時,控制針式氣缸,測力彈簧帶動浮動滑板和標準齒輪向后移動,使標準齒輪與齒圈雙面嚙合,計算機控制閉環步進伺服電機通過精密旋轉主軸帶動工件轉動,浮動滑板隨著雙嚙中心距的變化而變化,光柵測微系統固定在基座上,并與浮動滑板產生相對變動量。計算機對變動量進行處理,如果 ,判定為合格,

,判定為合格, >0.02mm,計算機控制閉環步進伺服電機,將高點旋轉到伺服壓機對應的位置,氣動三爪松開,由伺服壓機系統進行校正,校圓完成后氣動三爪重新漲緊,再進行一次測量。

>0.02mm,計算機控制閉環步進伺服電機,將高點旋轉到伺服壓機對應的位置,氣動三爪松開,由伺服壓機系統進行校正,校圓完成后氣動三爪重新漲緊,再進行一次測量。

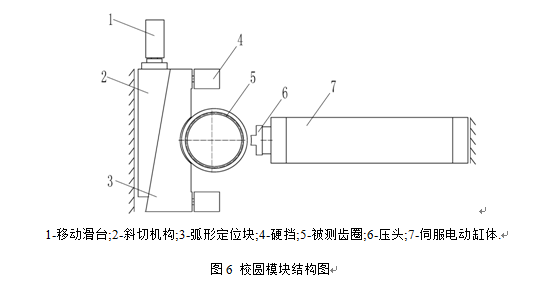

如圖6所示,校園部分主要由伺服壓機調直部分和弧形定位裝置等組成。伺服壓機調直系統主要由運動控制系統、折返式伺服電動缸、弧形定位裝置、位移顯示系統等組成。該模塊運動形式有伺服壓機的水平運動,軸系的旋轉運動。弧形定位裝置是由弧形定位塊、斜切機構、移動滑臺、推動氣缸組成,氣缸推動斜切機構向圖中所示方向移動,使弧形定位塊向與斜切運動方垂直的方向運動。通過弧形定位塊與硬擋的接觸來定位要調圓的齒圈,把齒圈高點旋轉至伺服壓力塊對應位置,計算機控制電動缸對齒圈施加壓力,標準齒輪帶動浮動滑板移動,當光柵讀數達到計算機設定時,電動缸停止施加壓力,恢復到初始位置,重復上述測量過程。

1.2.3渦流探傷模塊

配置SZT-378雙通道在線檢測高速渦流探傷儀,由于8AT032703057被測齒圈寬度較大,采用2組探頭同時進行測量,測量齒圈徑向跳動的同時進行非接觸式的無損探傷測量,發現裂紋的齒圈,直接放入廢品箱。

1.2.4出料分選模塊

出料機構是由X方向運動的直線模組和一條皮帶式輸送機組成。桁架式機械手沿X方向運動到測量完成的齒圈上方,氣爪抓住齒圈,向X+向運動,如果是廢品,機械手直接把它放到廢品箱。如果是合格品,依次將其擺放到運輸盒內。運輸盒由客戶方提供,每裝滿一排時,輸送機向Y-方向移動被測齒圈的位置,如圖1所示。運輸盒裝滿時,輸出輸送機向Y-向移動一個周轉箱的位置。將裝滿零件的周轉盒移動至輸料機最前端,放在輸料機后部空的周轉盒進入到裝箱位置并開始裝箱,整臺輸送機上放3個周轉箱。

基于經濟實用、快速檢測、操作方便、性能可靠及面向現場(車間)用戶使用的設計原則,變速箱齒圈在線快速缺陷測量的測量基準選用了美國MicroE公司生產的體積小、重量輕、高速度、安裝快速、調整方便、可靠性高的長度光柵;運動控制系統采用日本SMC的氣缸、閥門及其開關、儀表;交流侍服電機及控制器及運動控制卡選用日本松下產品。

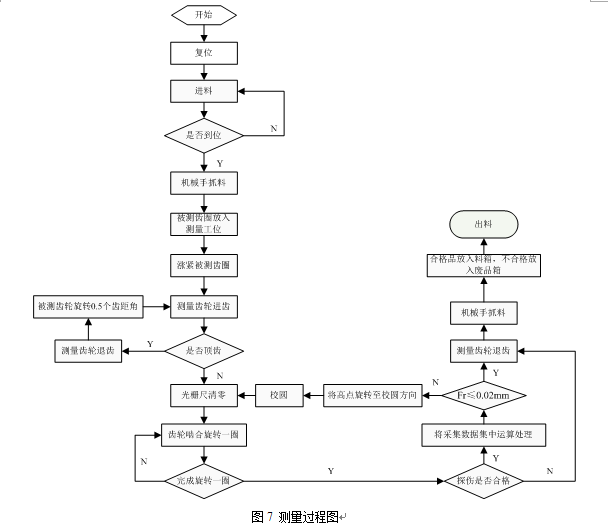

測量過程如圖7所示。

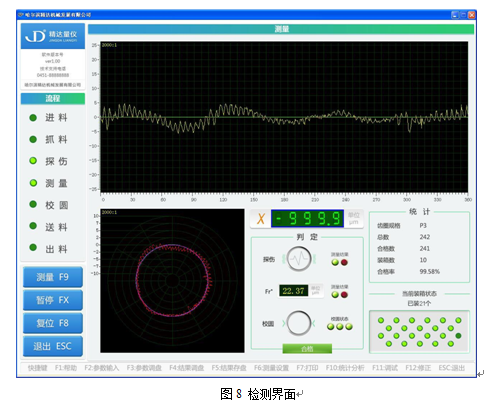

軟件系統架構能夠直觀的顯示儀器的執行流程。具有參數輸入、數據管理、誤差評值及統計分析(CP、CPK值)等功能。在每個測量動作進行時,軟件界面上與該動作對應的燈會顯示為點亮狀態。測量軟件可以進行的誤差處理操作有:對采樣值進行齒圈誤差處理,得到雙嚙中心距誤差變動分解曲線。根據客戶需求只需顯示齒圈徑向跳動  ,也可得到徑向綜合總偏差

,也可得到徑向綜合總偏差  、一齒徑向綜合偏差

、一齒徑向綜合偏差  、齒圈徑向跳動

、齒圈徑向跳動  、齒厚偏差等。并能統計齒圈的測量總數、裝箱數量、不合格數量及不合格率。實測齒輪工件曲線如圖8所示。

、齒厚偏差等。并能統計齒圈的測量總數、裝箱數量、不合格數量及不合格率。實測齒輪工件曲線如圖8所示。

隨著汽車行業自動化水平的不斷提高,一些傳統的檢測方式已不能適應高節拍、柔性化的生產需求。變速箱齒輪的質量與汽車的震動、噪音等密切相關。為保證齒輪制造的質量和效率,實現齒輪100%在線檢測,這種智能化生產線檢測一體化的綜合檢測方式已成為控制齒輪質量的最佳檢測方式,實現了生產線的自動化產業升級。在這種智能制造模式下,產品質量更有保證、同時還提高了效率、降低了成本。

[1]于鵬. 新型齒輪在線綜合檢測儀的設計[D]. 四川大學, 2005.

[2]石照耀,曲宏芬,張萬年. 小模數齒輪單面嚙合測量儀的設計[J]. 北京工業大學學報, 2011,

37(4):482-484.